通風機應用中不節能的若干問題

來源: | 責任編輯:admin | 發布時間: 2018-05-22

摘要:對通風機應用中的選型設計常見通病進行了分析;介紹了前蘇聯試驗研究輸氣載塵對通風機性能的影響;對引進英國的高溫風機載塵的節能效果進行了驗證及應用分析;簡介了日本老廠改造低效集塵風機的節能效果。評述了引風機高溫載塵進氣條件下的不節能的若干問題。提出了選型設計的節能原則,使用風機的節能措施。

關鍵詞:通風機;應用;節能

中圖分類號:TH43 文獻標識碼:B

Several Problems of Non Energy-saving in the Application of Fans

Abstract: In this paper, the common problems in the fan’s selection and design are analyzed. The influence of dust containing gas transport on fan’s performance researched in the former Soviet Union is introduced. The energy-saving effect of dust containing in high-temperature fan imported from Britain on fan’s performance is verified and analyzed. The energy-saving effect of inefficient dust-collecting fan reconstructed by Japan old plant is briefly introduced. Several problems of non energy-saving in fans under the inlet condition with high-temperature containing dust are reviewed. The energy-saving principle of type selection and design is pointed out and the energy-saving measures for fan are adopted.

Key words: fan; application; energy-saving

1 通風機應用中不節能問題的評述

1.1 選型設計中常見通病分析

1.1.1 通風機管網阻力計算不準確的影響

實際通風除塵管道壓力損失,由于某些原因都會與計算結果有所不同,這是不可避免的,因而設計規范中的計算最大允許誤差為10%~15% 。任何忽視這種必要的程序計算,都將對通風機運行效能的發揮產生重大影響,必須給予高度重視。

(1) 通風機管網阻力計算額定值不準確的原因:管網阻力計算的粗疏和采用阻力系數不夠準確;不合理的配置系統有效半徑;確定風機進氣條件不真實;選型隨意缺乏應有的準則;施工監理忽視施工過程中現場設計變更的影響等。都會使計算結果與實際損耗誤差超過 30% 甚至更多,導致選型的額定性能與實際運行性能不匹配,結果實際運行性能發生改變。如果計算阻力比實際需要過大時,離心通風機運行引起流量增大,就會使實耗功率顯著增加,其結果是全壓內效率降低,還使電機額定功率易超載,存在燒電機的危險,但對筆直傾斜的全壓曲線流量變化影響較小;反之必然引起運行流量減少,實耗功率隨之降低,風機內效率下降。與此同時,由于流量減少,引起除塵系統風管內流速降低,促使粉塵沉降。這兩種情況都會造成風機長期處于輕載低效不節能運行狀態。

(2) 通風機選型全壓額定值不準確的后果:處理高溫爐窯所排出的廢氣,如選型引風機的負壓過大時,會破壞爐內正常熱平衡,由于加大了引風量,使爐內溫度下降而影響燃燒或加熱,導致熱源損失的能量增加;當引風機排送含塵廢氣,污染源處保持足夠密閉形成的負壓狀態,能夠有效地防止有害污染物擴散。如風機的負壓過大時,不僅使各點污染源處吸走過多的物料引起增加耗損,還增加除塵管道磨損和增大處理量,使負壓除塵器的料斗內棚料,引起卸料困難。為此在運行中被迫停機間斷定時排料;此外,除塵器灰斗下部法蘭盤處若吸入雨水和濕氣還會使灰斗料板結,造成排料堵塞。

1.1.2 負荷波動的風機型式選擇

由于生產過程中工況能源和原料消耗的周期性變化,使爐內溫度波動較大。因此引起出爐產生的煙氣量變化達± 20%~30% ,引風機之所以不宜選用前向風機,是因為前向風機的功率曲線陡峭。當管網壓力損失波動增大時,運行中的電機易超載,有被燒毀的危險,故應選用后向風機。

1.1.3 裝機電容量的配備

風機選擇配用電機功率裕量不宜過大或過小,過大會造成電機經常處于輕載運行,使電機的功率因數降低,從而浪費電耗;反之會使電機經常處于超載運行,導致電機升溫過高,絕緣易老化,使用壽命縮短,與此同時還可能造成難以啟動。

1.1.4 風機連接管不規范的后果

在諸多導致降低風機效率的原因中,風機進出口連接管不規范,經常被視為不重要卻危害極大的因素。往往由于工程設計配置限制,被迫在風機進口裝有直角彎管、單葉插板或蝶閥調節以及出口處裝有逆向氣流彎管,結果都會造成風機內效率顯著降低。

(1)文獻[1]指出:“用BM75/1200型單吸離心通風機進口直接裝90°彎管時,與通常該型風機產品出廠試驗值相比,前者全壓內效率降低12%”。其原因是急變流場使進氣不均勻產生渦流,改變了出廠試驗空氣動力特性的緣故。如果不可避免時,正確連接法應在遠離進口處安裝帶導流片的90°彎管之后,再將風機進氣管加長3~6倍直徑的平直長度。加長平直管后比僅裝轉向導流片還能多節電18%。

(2)雙吸入離心通風機進口如只裝彎管不裝轉向導流片時,則會引起兩側進風量相差18%,造成對軸承的軸向推力過大,葉輪磨損不均,導致額定風量下降20%,使全壓效率下降,浪費了電能[2]。

(3)離心通風機出口管的安裝設計,只要注意做到按葉輪離心旋轉方向,用順向氣流彎管取代逆向氣流彎管。

(4)軸流通風機的進、出口連接管和擴散器的效率,安裝設計不規范都會使內效率降低。

1.1.5 不同型式通風機的合理啟動

離心通風機要求系統全關閉空載啟動;軸流通風機要求系統全開啟有載啟動;高溫風機在常溫條件下啟動時,由于空氣受熱體積膨脹,密度變小,風機產生壓力低,所需功率比常溫風機小很多,因此常溫條件下啟動應將系統全關閉空載啟動。

1.1.6 正確對待通風機的聯合工作

通風機并聯與串聯工作時,由于風機性能要有所降低,運行工況復雜,因此一般盡量不采用。并聯優先使用雙吸入風機,因兩臺并聯系統的壓損過大時,起不到增加流量的作用。并聯多臺風機公用一臺大型組合袋濾室時,對應袋濾室也應封閉,分隔成并聯系統進行過濾。

只有系統風量小,而壓力高時,串聯風機才是合理的。常見串聯兩臺相同型號離心通風機的除塵器系統,一臺載塵的風機進口管網負壓輸送,經除塵器凈化后再串聯另一臺不載塵的風機進口管網負壓輸送排至大氣。這兩臺串聯風機的實際效率和實耗功率均不相等,不如采用兩臺不載塵的風機串聯工作性能好。在以往許多工程中均有采用并聯或串聯風機的應用實例,但并沒有現場實測去驗證實際效率如何,值得引起重視和糾正。

1.1.7 風機進氣溫度確定虛高導致性能降低

高溫爐窯廢氣處理的除塵風機選型時,因選型確定進口氣溫不確切,而采用瞬時最高氣溫或大量漏風,引起急劇溫降或盲目提高氣溫,造成實際運行中氣溫低于選型氣溫較多,結果造成運行風機內效率降低和功率增大,導致設計額定流量減少。例如某電解鋁廠選用Y4-73型引風機,tj=200℃,ηtf=83% ,實際運行tj=100~150℃時,估計全壓內效率只有30%~40% ;又如當高溫輸氣管道采用磚砌,砼等材料的氣密性較差,造成滲進冷風量達30%~50%,從而使管內氣溫下降過快,使風機運行的全壓降低,流量和電耗增大,繼而導致污染處設計抽風量減少30%。

1.1.8 濾袋單室過濾風量的劃分不宜過大

除塵系統的多室組合結構的袋濾室(又稱袋房),常用逐室中斷濾塵操作進行清灰作業,一般單室過濾風量(也是輔機清灰風機的風量)不宜超過每臺主風機風量的20%,這樣就不會導致運行中主風機內效率下降。由于過濾的過程中始終有一個單室濾袋組輪流在停風(停止過濾)進行清灰。因此停風單室的多余風量引起其它室增加,導致系統阻力增加,結果造成主風機風量減少,全壓內效率下降。

云南水口山礦務局杜式劍的設計實踐1988年經驗總結提出:“單室收塵過濾面積以不超過500m2為佳;第三鉛冶煉廠新濾袋反吹清灰面積占總過濾面積的4%,使有效過濾總面積提高到95%以上。但是單室過濾面積過小,會使清灰機構復雜化,或過分延長清灰周期達不到清灰效果”。大型多室袋濾房,設多臺清灰風機既可使主風機和清灰風機均達到節能,又能提高有效過濾總面積,同時也有利于自動控制。

國外一些風機公司在供貨的同時,要求用戶提供例如風機進、出口連接管的合理配件訂貨圖,無疑這是一種能有助于通風機高效率運行的有效方法。

1.2 載塵對通風機特性的影響及應用分析

1.2.1 載塵對通風機特性的影響

(1)粉塵對風機特性線的影響

文獻[4]證實,通風機的流體載塵對風機的全壓曲線走勢無影響,由于風機載塵濃度和粉塵流量的影響,因而載塵風機實耗功率增大了。當兩種氣體含塵濃度不同流量相同比較中,風機載塵的功率曲線與風機清潔空氣的功率曲線相比,前者走勢明顯上移使功率增大,與此同時載塵風機的全壓效率曲線與清潔空氣的全壓效率曲線相比,前者走勢顯著下降而效率降低。

(2)粉塵對流體阻力的影響

由于流體載塵使管網壓力損失增加,導致流體載塵使筆直傾斜的管網阻力特性線與無變化的載塵風機全壓曲線相交點左移。與此同時載塵風機功率曲線平行在清潔空氣功率曲線之上,致使載塵風機實耗功率不足而迫于減少,使效率下降,最終運行結果導致額定流量顯著減少。

(3)功率與壓力損失的附加問題討論

文獻[4]還提出了載塵風機增加功率與管網阻力附加值,筆者認為的欠缺說明載塵量數據的試驗,也沒有表明定量試驗數據結果,只能作為定性說明。

此外20世紀50年代的前蘇聯《暖通設計手冊》和日本的井伊谷鋼一主編的《濾袋除塵手冊》(1976年)中,鈴木昭明指出:“除塵工程輸氣管道設計的含塵濃度在30g/Nm3以下時,除塵管道壓力損失的影響可忽略不計”。

筆者認為:通風機在管網中工作時,由于葉輪轉速、風機導流器可調葉片或進口導葉節流調節、輸氣溫度、大氣壓力的改變,因此引起通風機特性線改變。但是試驗和實踐證明:輸氣含塵濃度Fjd>30g/Nm3的高載塵流量的增加會使通風機特性線發生急劇改變。

1.2.2 引進英國技術生產高溫風機的節能驗證

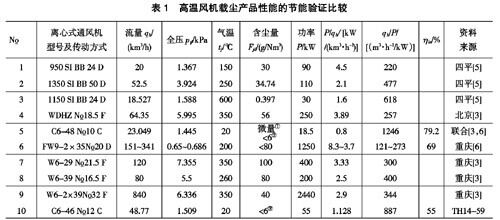

(1)四平鼓風機廠于1984年從英國豪登公司引進BB24、BB50型兩個系列的單吸和雙吸高溫離心通風機制造技術,葉輪為后向單板形,差動導葉和耐磨損[5],該廠生產的單吸高溫(載塵)風機產品性能節能驗證比較見表1。

(2)重慶通用機器廠從英國豪登公司引進

W6-29、W6-39型兩個系列的單吸和雙吸高溫風機制造技術,葉輪為后向葉片,差動導葉調節、高強度及耐磨損[3],該廠生產的高溫載塵風機產品性能節能驗證比較見表1;該廠20世紀80年代生產的FW9-2×35型前向葉片雙吸入離心通風機[6],用于水泥窯尾收塵的節能驗證比較見表1。

(3)北京風機二廠生產的用于水泥窯尾高溫風機單、雙吸4個系列,其中WDHZ型系列單吸高溫(載塵)風機[3],其性能節能驗證比較見表1。

1.2.3 對引進技術生產集塵風機的討論

(1)首先明確通風機產品試驗的空氣動力性能,給出繪制特性線或性能曲線的通風機輸氣介質是在標準狀態的清潔空氣;引風機和除塵風機為氣溫指定狀態的微量含塵的煙氣。

(2)引進英國高溫風機載塵的技術說明中:“BB50系列tj=20℃時,空氣效率≥75%~81%;BB24系列tj=20℃時,空氣效率≥80%~84%,該產品是提供水泥爐窯的高效節能風機。在含塵量較大,磨損較嚴重的條件下使用。其綜合性能在世界同類產品中處領先地位,具有80年代世界先進水平”[5]。

高溫風機載塵 Fjd=30~35g/Nm3時,性能表中沒有說明全壓內效率為多少,筆者驗證qh/P=220~477時,風機載塵耗電量是非載塵的2~5.6倍,而載塵處理風量是非載塵風量的0.2~0.5倍。因此不能用空氣效率代替載塵風機效率。另外,重慶廠引進技術的產品中,其低含塵量的載塵風機電耗仍然很高,當Fjd=0.15,0.2,0.9g/Nm3時,耗電量P/qh=2.45 ,1.65,3.86kW/(km3·h-1),分析其耗電大的原因可能由于葉輪忽視應用高強度材料,為了“形態強化”與“熱弱化”而過多補焊加強件,引起葉輪質量和轉動慣量劇增及氣流增加阻力所造成的結果。

(3)我國工業硅和鐵合金礦熱電爐的超微細硅粉收塵,吉林臨江硅鋁合金廠[7]于2001年從挪威鐵合金ELKEM ASA 公司引進除塵工程回收微硅粉副產品所用設備的增密裝置和大型組合正壓袋濾室。它是除塵過濾回收工程的核心技術,其新型濾袋為特氟綸/玻纖組合的超薄覆膜過濾材料。它是現代過濾技術中超微細粉塵煙氣凈化的新穎技術。其特點濾袋采用“表面過濾”技術,不同于常規使用“深層過濾”技術。因兩種過濾機理與清灰方式不同,應認真總結“表面過濾”應用中秘密專門技術。但是工程設計效仿ELKEM ASA公司正壓濾袋引風機載塵,采用國產并聯4臺Y6-49型高溫風機載塵很不可取,值得研究。

1.2.4 日本改造低效集塵風機的節能效果[8]

德永健二載文指出:在日本鋼鐵、水泥、造紙、電爐廠的集塵引風機,使用中已有用高效葉輪改裝百余臺低效(54%~68%)風機的實例。20世紀80年代前后將集塵風機改裝為三元流動的全部焊接制造的葉輪,葉輪以20個葉片,β2A=90°為標準型。當需要小升壓能力時,則β2A=75°等改進措施。生產現場施工日期以3~4天為期限,有的一日施工完畢一臺,經技術改造運行檢測結果有明顯的節能效果。筆者驗證流量改造前后由200~450(m3·h-1)/kW提高到250~720(m3·h-1)/kW,耗電量由5~2.3kW/(km3·h-1)降到4~0.83kW/(km3·h-1)。在某鋼鐵廠以每臺100kW到8500kW近20臺。葉輪改裝后從而共節電5800kW·h,提高風機效率20%~33%,節約用電20%。例如燒結機的雙吸主引風機改裝后的效率由68%提高到85%,引風機2300kW/臺的節電500kW,3300kW/臺的節電950kW,8500kW/臺的節電660kW,5800kW/臺的節電750kW;當轉爐引風機的效率由64%提高到83.5%,3400kW×3臺的節電650kW×3臺;當鍋爐用引風機的效率由60%提高到85%時,650kW×2臺的節電185kW×2臺;當電爐引風機的效率由54%提高到81%時,370kW/臺的節電 100kW。

總之日本節能技術改造對象是功率過大,風機效率很低的載塵風機。但是并沒有說明風機進氣含塵量,水泥廠回轉窯改裝三元流動葉輪節能效果也沒有列舉。筆者從日本1976年11月井伊谷鋼一主編的《濾袋除塵手冊》中查到鋼鐵廠各車間爐外機械排煙粉塵含量Fjd<20g/Nm3 (0.5~15g/Nm3 ) , 其中燒結機尾含塵量為 Fjd=10~13g/Nm3,但是水泥廠的窯內排塵量為Fjd=20~80g/Nm3 。

20世紀80年代西歐盛行持續多年的這種高溫風機載塵,自稱高效節能世界領先,筆者認為言過其實,至今也未見到試驗報告資料和節能效果顯示。建議對這種不節能產品應清理。雖然引進國外的風機制造新技術,是發展和提高風機節能產品的一條重要途徑,但是對引進新技術,應首先公開透明,組織專題進行消化吸收和技術經濟論證,避免盲目或重復引進不節能技術。在移植和嫁接外國高新技術的同時,也要結合國情因地制宜地發揮自主創新能力,合理開發采用適用技術使其國產化。

1.2.5 載塵風機與非載塵風機的識別

凡是生產工藝塵源設備散發的粉塵,為防塵要求,設密閉的負壓系統,輸送常溫或高溫氣體,風機進氣管網載塵配置在除塵器之前吸塵(非壓送式)系統的通風機,當Fjd>30g/Nm3 時稱載塵風機,又稱集塵風機;當Fjd<30g/Nm3 時稱排塵風機。

凡是通風機進氣管網配置在除塵器之后,當Fjd≤200mg/Nm3,輸送常溫或高溫氣體的除塵系統的引風機稱非載塵風機,又稱除塵風機。

1.2.6 除塵風機的應用問題

除塵風機或引風機的進氣介質條件,在風機產品樣本和風機手冊中[3,5-6] ,有明確要求氣溫指定狀態(120~250℃ )的限制和必須加裝除塵器的除塵效率大于85%。在此前提下能達到給定示出的風機內效率,否則無法保證。建議今后不再使用除塵效率大于85%的限制,因收塵效率由99%降到90%,則排放粉塵量將增大10倍,故應改為除塵引風機進氣條件宜用于不論輸送生產原料、半成品物料、任意燃料的顆粒粉塵均小于200mg/Nm3 。但有些風機廠和用戶誤認為除塵風機作為載塵是當然的,只不過是磨損加劇,影響使用壽命而已,事實證明這是一種誤解。

1.2.7 解析國外試驗集塵風機為何不報載塵量

引風機載塵在實際運行中,由于生產周期性變化的工藝設備,不論冷、熱加工過程中產生的煙塵濃度和溫度都在變化。因此引起除塵系統壓力脈動和流量陣發性波動,從而導致引風機性能極不穩定運行;又因處理各種工藝氣體中,粉塵的種類和形態繁多、物性各異、粒度分布廣;在輸氣管內的氣體壓力場、溫度場、速度場及濃度場的多變因素較大;科學試驗仍缺乏粉塵同時快速取樣與快速分析的方法和手段。所以使日本鋼鐵廠現場和前蘇聯試驗室都不能連續測得準確載塵量的結果,由于試驗測得的數據缺乏再現性,無法準確報道載塵量結果。

1.3 引風機高溫載塵進氣條件的討論

1.3.1 通風機的進氣條件

一般用途通風機是以標準進氣狀態的空氣(不含腐蝕性)、進氣溫度tj≤80℃、含塵量Fjd ≤100mg/Nm3, 無粘性和無纖維物質的空氣為對象而進行產品設計和制造的。

高溫風機分載塵和不載塵兩種。單純高溫風機的氣體含塵量及硬質顆粒不大于 150mg/m 3[3] 。

1.3.2 高溫廢氣引風機的進氣條件

(1)高溫爐窯熱運行設備的密閉式爐內機械排煙所用引風機進氣介質條件為t=450~950℃,最高t=1200~1400℃,含塵濃度達Fd=30~130g/Nm3。

(2)高溫爐窯熱運行設備的半密閉式爐外機械排煙所用引風機進氣介質條件為t=50~300℃,含塵濃度Fd≤30g/Nm3。

(3)熱處理工藝設備,如各種加熱爐、退火爐,必須使爐內高溫氣體的對流閉路循環達到均溫,所用的循環風機進氣介質條件為運行溫度500~700℃或750~1050℃,含塵濃度Fjd ≤150mg/Nm3,這種高溫風機不存在外排廢氣處理問題。

1.3.3 高溫廢氣的處理及其程序

高溫廢氣處理系統的煙氣溫度越高,體積越大,使系統工況處理風量越多,致使通風設備龐大;反之若處理煙氣溫度越低,則系統工況處理風量減小,使系統通風設備也變小型化,但其冷卻裝置卻需增大,而處理煙氣溫度過低會引起高溫煙氣露點的形成。為此,一般高溫煙氣處理后的終溫控制在180~300℃之間。

(1)高溫氣體問題,70年代D·W·Spaitt等人得出:從技術經濟上論證290~390℃時是高溫纖維過濾材料的實際最大溫度范圍;從節能觀點出發,認為處理后溫度為300℃時是最經濟的[9]。

(2)美國GCA公司的C.E.Billings和J.E.Wilder試驗研究后發表過許多成果報告,其中在《袋濾器技術手冊》中指出:纖維過濾器在低溫氣體小于300℃時收集粉塵的除塵過濾效率常高達99.9%~99.99%[9] 。

(3)工業廢氣處理應有必要的程序,我國按既定的《工業污染物排放標準》和節能政策,首先將高溫氣體余熱充分再利用或冷卻處理;接著把廢氣中的粉塵凈化回收;最后用引風機進氣低溫和微量含塵直接達標排放。這是最經濟的凈化流程程序,必然使通風機達到節能、經濟、穩定高效運行,也是通風機應用研究的發展方向。

1.3.4 高溫廢氣的冷卻與粉塵凈化回收

(1)高溫氣體冷卻裝置

高溫煙氣有4種冷卻方式:間接水冷卻、直接水冷卻、間接空氣冷卻及直接空氣冷卻。

常用的有:在300℃以上時考慮余熱利用,采用間接水冷;一般煙溫在200℃以下時采用直接空冷,經濟有效的只有這兩種選擇。

① 間接水冷卻:利用水間接冷卻,用金屬做水冷夾層,通過管壁傳熱給流動的冷水帶走熱量。常用設備有冷水套管和水冷式熱交換器。其中水冷套管簡單,由于傳熱效率低所需傳熱面積大而很少應用;水冷式熱交換器的傳熱效率高,設備和運行費較低,常用在初溫300℃以上的余熱利用。

② 直接空氣冷卻:用常溫空氣稀釋冷卻(摻冷風),混合段要求有足夠長度,并設測溫儀表,缺點是不適用煙溫較高時,因冷卻煙氣所需空氣量很大,所以只能適用于煙溫在200℃以下。

(2)粉塵的凈化回收

一般高溫爐窯煙塵凈化的引風機進氣,可以不載塵Fjd≤200mg/Nm3,也可以低濃度載塵Fjd<30g/Nm3。水泥窯的排塵濃度達20~80g/Nm3 ,新疆水泥窯達120g/Nm3 。根據1977年統計美國運行的385臺水泥回轉窯中有1/3在窯尾預熱器出口溫度375~425℃,最高500℃,直接裝設了預收塵器和袋濾器或靜電收塵器。從而使引風機進氣裝在除塵器之后不載塵,收塵效率達99.9%,濾袋平均壽命為2~4年。

1.3.5 高溫風機使用中的弊病

(1)國產耐300~700℃的高溫風機[3],不經處理的高溫煙塵直接通過引風機,如風機水冷系統冷卻裝置斷水等控制失效時,可引起主軸、軸承的變形,破壞葉輪旋轉的動平衡而引發振動,故緊急事故發生率較高。

(2) 高溫風機的啟動,當溫差很大時,如不認真對待,電機易超載,有被燒毀的危險。

(3) 高溫除塵系統輸氣管道氣密性較差,若漏風率超過20%時,使管內氣溫下降過快,氣體中水份易結露,使粉塵粘在葉輪上,都會導致風機運行的全壓和內效率均下降;與此同時運行風量和實耗功率均增大,繼而使吸風點源的通風效果變差。

(4)由于氣體的粘度隨溫度的增高而增大,輸氣管道和濾袋的壓力損失直接與氣體的粘性成正比。因此高溫輸送氣體時,使管網阻力增加,引起風機額定風量和功率不足,導致通風機內效率降低。

(5)高溫除塵系統應用正壓大型組合袋濾器(室)時,熱脹冷縮比較頻繁。實踐證明:當溫度波動范圍超過200℃時,袋濾器箱體的線膨脹達40~50mm,這種頻繁的熱沖擊將會影響箱體的氣密性和收塵正常作業;當輸氣正壓操作的袋室過濾有毒氣體和粉塵時,需要設計隨箱體滑動而又不漏風的密封結構要耗費過多的鋼材。

(6)高溫風機投入熱運行后,由于風機葉輪強度不足與鑄件或焊接件沒有消除內應力時,都會產生熱態反復振動;當運行中溫度的急劇變化,引起風機軸的變形,將造成葉輪不平衡引起振動;又如熱運行中突然停止運轉時,使溫度急劇下降,再開動時也產生振動。

實施高溫廢氣煙塵中的先行余熱再利用與凈化收塵,不但達到節能目的,并且處理后低溫氣體還能提高除塵的纖維過濾效率;與此同時風機進口低溫tj≤300℃和微量含塵Fjd≤200mg/Nm3又是提高風機內效率的有效途徑。

輸氣不載塵的引風機制造中可免去耐磨材料及防磨措施;風機低溫輸氣又是變流量調節的軸流式或離心式通風機均可采用無級調速的外旋電機。它具有機電合一、結構緊湊、高效、振動小以及運行中遠程調節方便的優點。總之引風機可實現低溫、微量含塵,達到一舉多得。

2 通風機的節能技術措施

2.1 通風機選型設計的節能原則

(1)落實控制溫室氣體排放

除塵系統各分支管風量負荷要對稱配置,以利管網阻力平衡;系統水平和垂直管道鋪設必須使通風機站配在管網中心處于對稱位置,可使系統有效輸氣半徑縮短,以利擬選的通風機額定壓力減低;高溫氣體的余熱再利用,使風機進氣達到tj≤300℃,既有效地降低了風機的風量負荷,又能節約電耗。最新國際保護環境指令,推翻以往確定工藝設備排風量越大越好,而是向大氣限制排放量。

(2)強化節能與高效利用

除塵管道降低經濟流速。簡化煙氣凈化與除塵過濾工藝流程,只設兩級粗凈化和細凈化,從而達到使氣固分離或氣體凈化的合計管網壓力損失不超過系統總壓力損失的一半,達到節能和預防管道堵塞。

引風機進口裝在除塵器之后,使通風機進氣不載塵Fjd≤200mg/Nm3,從而提高風機內效率。

大流量通風機應采用高效雙吸入離心通風機,取代使用多臺并聯小型風機,達到提高風機運行效率;采用高效三元流動葉輪等新技術,可節約用電10%~20% ;采用可調的外旋電風機,可節約用電30%。

(3)超微細粉塵的氣固分離

塵源粉塵粒徑小于10μm占80%以上的除塵,袋濾器可采用杜邦公司生產的超細膨體聚四氟乙烯,商品名Tefon,超薄覆膜過濾機理為“表面過濾”新技術。

2.2 制訂通風機節能經濟運行規程

(1)企業生產過程中,對已有通風工程設計的通風除塵系統不宜隨意改變,以防造成系統阻力變化,使管網提高流速和增加管網壓力損耗,這將會引起性能改變,使其風機內效率降低。

(2)加強完善通風系統的技術管理和設備定期維修,盡力維護管網的氣密性,倘若負壓管段漏風率超過20%,將會造成風機性能改變,使風機運行的全壓值和內效率均下降,風量和實耗功率增大,導致污染點源處抽風量減小,使通風效果變差。

(3)防止除塵管道堵塞。除塵風機運行要早開晚關,應將風機與工藝設備連鎖控制。常溫下的除塵風機應在工藝設備開動前啟動風機,而風機停運應在工藝設備停止操作運行后5~10min關閉;當風機運行中出現事故停車或搶修,與此同時應用壓縮空氣吹管及時清理管道內的降塵,以防多次沉積造成堵塞,影響系統正常運行。

(4)防止輸氣高溫急劇下降,導致風機額定性能下降,應設連續監測氣溫變化的儀表。為保持負壓輸氣管的氣密性,必須經常維護和定期檢修。

(5)根據生產工藝產能變化,應隨時監視工藝生產的原料和能源消耗異常變化,所引起的除塵系統風機進氣狀態的改變,要及時采取影響風機性能下降的補救應對措施。

(6) 按通風系統管道的使用年限:一般通風系統為20年;一般除塵系統為10年;排除腐蝕氣體或磨琢性粉塵的系統為5年。所以應加強技術管理和計劃維修管理,做到定期局部檢修或全部更換。

2.3 提高使用通風機的運行效率

1979年全國工業風機用電量約為300億kW·h,1981年補充調查[10],我國風機電耗的工廠大宗用戶其中有:燃煤發電廠的風機用電量占全國工業風機用電總量的24%;化肥廠占19%;水泥廠占15%;煤礦采煤占11%;紡織廠占9.8%;工業鍋爐與采暖鍋爐占6.5%;鋼鐵廠占3.3%;有色彩冶煉廠占1.7%。

通風機運行效率是評價節能效果指標的主要依據,國家曾指令規定:“凡是……通風機、鼓風機的(使用)效率低于70%,必須分期分批地予以改造或更換”。

由于工業生產過程中,風機運行管理不善,生產工藝不斷提高產能,使風機進氣條件改變效率降低,舊風機待改造或更換,導致生產使用中多數風機實際運行效率達不到70%,風機效率很低。全國仍在使用的低效風機估計有100萬臺以上。所以對上述大宗用戶必須將原低效風機的運行效率提高20%以上,而節能風機處于低效運行的效率提高10%以上。總之只有通過風機節能技術改造,才能達到將使用通風機實現降低電耗20%~30%。

3 結論

(1)通風機應用在有色冶金工業中,是煙氣凈化回收工程的主要設備之一。它在提高金屬回收率,資源利用擴大用途,改善生產過程作業的勞動衛生條件,預防職業病和減少環境污染起到主導作用。

(2)通風系統的管網壓力損耗計算是必要的程序,通風機的正確選型與加強高效運行管理是最佳的節能措施。通風機應用中切實克服所產生的常見通病,必將達到通風機節能和正常穩定高效運行。

(3)通風機進氣載塵實踐證明:輸氣含塵濃度Fjd>30g/Nm3的高載塵流量的增加,會使通風機特性線發生急劇改變,風機載塵耗電量是非載塵的2~5.6倍。

(4)日本的老廠技術改造低效集塵風機,改裝三元流動葉輪進氣,半密閉式爐外機械排煙的含塵量小于30g/Nm3有明顯節能效果,節約用電20%。所以國內老企業節能技術改造或更換使用中的低效舊風機,與開發研制節能新產品,以及加強風機運行的技術管理是通風機節能的根本措施。

(5)高溫含塵廢氣處理程序,首先應將高溫氣體余熱利用或冷卻;然后把粉塵凈化回收,使氣固分離設備的合計阻力損失,不應超過系統總壓力損失的一半;最后使引風機進氣tj ≤300℃ ,Fjd<200mg/Nm3,這是最經濟的凈化流程程序,必然使通風機達到節能、經濟、穩定高效運行。

(6)大流量高效雙吸入離心通風機的研制應擴大應用品種,取代多臺并聯風機的使用。但是雙吸入離心通風機安裝設計的風機進、出口連接管必須規范,否則影響風機運行效率。

(7)國內水泥廠已選用四平、重慶、北京風機二廠的高溫風機載塵,應結合實際情況,進行實測運行效率后,再考慮改變凈化流程程序和載塵風機結構節能技術改造。

(8)建議風機專業行業系列標準中有關標準應修訂和補充:

① 通風機通用技術條件中,包括通風機、引風機、除塵風機、高溫風機、高溫循環風機、排塵風機(指Fjd<30g/Nm3)等風機的進氣工作條件(介質溫、濕度,粉塵含量等);

② 通風機使用經濟運行規程;

③ 通風機使用運行效率的現場快速測定法;

④ 通風機廢氣排放量現場測定法;

⑤ 通風機使用電能利用率現場測算法。

(9)風機行業欲引進外國新技術應結合國情,并公開透明地組織專題進行消化吸收和技術經濟論證,做到確切適用地滿足國內市場的需求。在移植和嫁接外國高新技術的同時,也要因地制宜地發揮自主創新能力,合理開發適用技術使其國產化。

(10)國際上現代化工藝設備已向大型化發展,同時要求通風機也應向大型化轉化,便于集中控制和管理以及降低通風設備經營費用。工程設計不要誤解為工業廢氣處理排放越多越好,而是向大氣限制排放量。